隨著電動汽車和可再生能源存儲需求的激增,固態電池因其高能量密度和安全性成為下一代電池技術的焦點。固態電池的制造和性能評估面臨挑戰,無損檢測技術應運而生,成為確保其可靠性的關鍵手段。本文以LG新能源為案例,深入探討固態電池無損檢測的進展、應用及其在行業中的正面與負面影響。

固態電池無損檢測的必要性

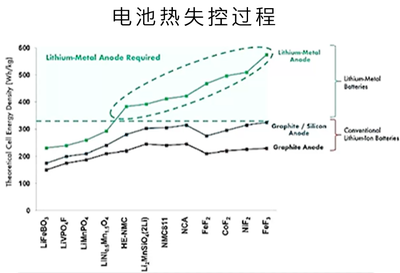

固態電池采用固態電解質替代傳統液態電解質,有效降低了泄漏和熱失控風險。其內部結構復雜,易出現界面問題、裂紋和雜質缺陷,這些隱患可能導致性能衰減甚至失效。無損檢測技術允許在不破壞電池結構的情況下,通過聲學、熱成像、X射線等方法評估內部狀態,顯著提高了生產效率和產品質量。

LG新能源案例分析

作為全球領先的電池制造商,LG新能源在固態電池研發中積極應用無損檢測。例如,該公司利用超聲波檢測技術監控電極-電解質界面的結合質量,通過熱成像識別熱分布異常,預防局部過熱。這些技術幫助LG新能源優化了制造工藝,提升了電池的循環壽命和安全性。

案例也揭示了挑戰:無損檢測設備成本高,且需要專業技術人員操作,這增加了初期投資。某些檢測方法如X射線可能受限于分辨率,難以捕捉微小缺陷,導致潛在風險未被完全消除。

正負能量:機遇與挑戰并存

從正面看,無損檢測推動了固態電池的產業化進程。它幫助LG新能源等企業實現快速質量監控,減少召回事件,增強市場競爭力。同時,這項技術促進了研發創新,為更安全的電池設計提供了數據支持。

另一方面,負能量體現在技術和經濟層面。高成本可能阻礙中小企業采用,擴大行業差距;檢測方法的局限性可能導致誤判,影響產品可靠性。過度依賴檢測可能掩蓋根本的設計缺陷,需結合模擬和實驗驗證。

結論與展望

固態電池的無損檢測是技術演進中的關鍵一環,LG新能源的實踐展示了其巨大潛力,但也警示我們需平衡創新與風險。未來,隨著人工智能和傳感器技術的融合,無損檢測有望更精準、經濟。行業應加強合作,制定標準,共同應對挑戰,推動固態電池的可持續發展。